Validation et Qualification de méthode en Industrie Pharmaceutique

Règlementation et exigences du protocole de qualification/validation

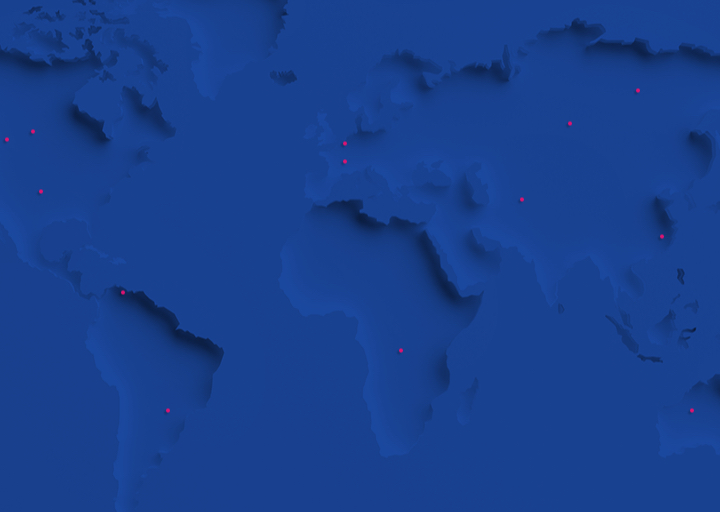

La surveillance et les directives pharmaceutiques mondiales exigent le plus haut niveau de maitrise.

La FDA, par le biais des cGMP, impose un processus de validation pour l'assurance qualité d'un produit pharmaceutique. Selon les principes et pratiques du processus de validation de la FDA, les conditions suivantes doivent être réunies lors de la préparation d'un protocole de validation :

- La qualité, la sécurité et l'efficacité sont intégrées au produit.

- La qualité du produit ne peut être uniquement assurée par l'inspection du processus et du produit fini.

- Chaque étape d'un projet de fabrication doit être contrôlée pour garantir que le produit final répond aux exigences qualité.

Les exigences de l'UE en matière de qualification et de validation sont similaires. Elles définissent dans l'exigence des BPF que les fabricants de médicaments contrôlent les aspects opérationnels critiques par la qualification et la validation tout au long du cycle de vie du produit et du processus. Toute modification prévue des installations, des équipements, des utilités et des procédés, susceptible d'affecter la qualité du produit, doit être formellement documentée et son impact sur le statut validé ou la stratégie de contrôle doit être évalué. Les systèmes informatisés utilisés pour la fabrication des médicaments doivent également être validés conformément aux exigences de l'annexe 11. Les concepts et les conseils pertinents présentés dans ICH Q8, Q9, Q10 et Q11 doivent également être pris en compte.

Comment rédiger un protocole de validation ?

Pour les industriels pharmaceutiques, le protocole de qualification et de validation définit les tests et la documentation permettant de prouver que le processus de fabrication répond à toutes les exigences, à chaque fois et sans avoir d'impact sur le produit. À l'instar d'un manuel d'instructions, le schéma couvre : l'équipement utilisé, les matières premières utilisées, la façon dont tout est traité, le temps nécessaire, les stratégies d'assurance qualité, les tests de contamination et les qualifications des employés. Les scientifiques du laboratoire élaboreront le protocole sur la base d'heures de recherche et d'essais, afin d'être conforme et approuvé directement pour être soumis aux autorités de la FDA, quel que soit le pays.

La validation d'un processus se fait en quatre étapes :

1. Conception du processus : Le processus de fabrication commerciale est défini au cours de cette étape du projet sur la base des faits acquis pendant la phase de recherche et de développement.

2. Qualification du processus/équipement : série de tests visant à prouver la fiabilité du système en suivant et en exécutant la qualification d'installation, d'exploitation et de performance (IOPQ).

3. Validation du processus : série de tests avec et sans produit qui prouve que la méthode est applicable et fiable pour le produit du client.

4. Surveillance continue du processus : assurance permanente que tous les processus restent dans un état de contrôle par le biais d'une requalification/validation partielle ou complète pour accompagner par exemple une mise à jour ou une mise à niveau.

La documentation écrite doit inclure des éléments tels que l'approbation du protocole, l'objectif, les critères d'acceptation, la portée, la raison, la revalidation, les responsabilités, les documents de référence, la procédure, les déviations, la conclusion, le rapport et son approbation.

Comment exécuter un protocole de validation ?

Les protocoles de qualification et de validation des processus sont définis en fonction de l'importance des écarts minimaux, des essais et de la vérification croisée des processus par l'équipe d'assurance qualité.

La gestion des plans de validation dans plusieurs installations est un vrai savoir-faire que les fabricants de produits pharmaceutiques mettent en œuvre. Ils mettent en place des solutions de test en cours de fabrication dans un laboratoire ou dans un atelier de production, les services de validation - y compris les solutions de test pharmaceutique de bioMérieux – qui garantissent que toutes les normes réglementaires des pharmacopées locales et internationales seront pleinement respectées.

L'objectif est de permettre une mise en œuvre plus rapide pour maximiser le retour sur investissement, en fournissant aux laboratoires pharmaceutiques une offre de validation complète et prête à l'emploi. En réaffectant les ressources des laboratoires, les fabricants pharmaceutiques peuvent consacrer leur temps et leurs ressources à des activités à valeur ajoutée au sein de leur organisation.

Les services d'exécution de la validation sur site, réalisés par les experts ou les partenaires de bioMérieux, garantissent que les protocoles IOPQ MV/MST suivent les directives internationales, telles que EP/USP/JP/..., et sont entièrement conformes aux BPF et cGMP.

Le processus de validation peut être personnalisé en fonction de vos systèmes et de votre instrumentation et peut être adapté pour répondre aux exigences internes du site et aux spécifications de l'utilisateur. Si vous souhaitez effectuer la validation en utilisant vos propres ressources, nous serons également heureux de vous fournir les modèles de validation nécessaires.